Vezeték nélküli akkumulátormenedzselés

Megjelent: 2022. február 17.

A magas szintű költségelemzés – a tervezéstől és gyártástól az akkumulátor újrafelhasználásáig és a biztonsági védelemig – lehetőséget kínál az OEM-gyártók számára, hogy a wBMS felhasználásával növeljék a következő generációs elektromos járművek nyereségét.

A magas szintű költségelemzés – a tervezéstől és gyártástól az akkumulátor újrafelhasználásáig és a biztonsági védelemig – lehetőséget kínál az OEM-gyártók számára, hogy a wBMS felhasználásával növeljék a következő generációs elektromos járművek nyereségét.

Az elektromos járműipar (EV) fejlődése a vezeték nélküli akkumulátormenedzsment-rendszerek (wBMS – wireless battery management systems) irányába sok szempontból elkerülhetetlen volt. A vezeték nélküli BMS előnyei a vezetékes BMS-sel szemben kristálytiszta mindenki számára, aki már küzdött a vezetékes rendszerek bonyolultságával, BOM-költségével, helyigényével és munkaerőhiányával, függetlenül az alkalmazástól. A wBMS ezzel szemben ígéretesnek bizonyult, mivel általa megtakarítható a vezetékezés megoldás térfogatának akár 90%-a, valamint a következő generációs EV-k akkumulátorcsomagja térfogatának 15%-a. Ezt a kommunikációs kábelköteg és a csatlakozók kiiktatásával érik el, és helyettük egy intelligens, teljesen integrált elektronikával rendelkező akkumulátormodult használnak – amely az egyetlen szabadon lévő csatlakozó a +ve és -ve csatlakozó.

A wBMS-technológiával elérhető előnyök azonban csak a tervezésbe, validálásba és az ehhez szükséges gyártási infrastruktúrába történő hatalmas beruházási költségekkel valósíthatók meg. Ráadásul a vezeték nélküli rendszerek egyedi biztonsági és védelmi követelményei miatt az akkumulátorcsomag életciklusának minden szakaszában, a gyártástól az újrafelhasználásig, felülről lefelé történő újraértékelésre van szükség.

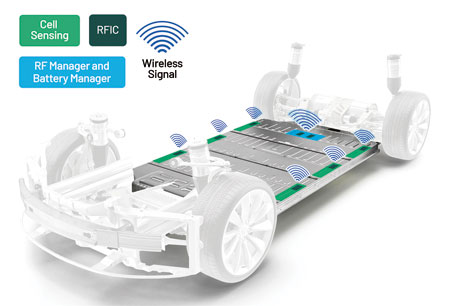

1. ábra Az AD első koncepciója az elektromos járművek vezeték nélküli akkumulátorkezelő rendszeréhez

Első pillantásra az erőfeszítés mértéke feloldhatatlannak tűnő akadályt gördít az OEM-ek elfogadásának útjába. Az Analog Devices és a General Motors már a technológia kezdetekor vállalta ezt a wBMS-be történő beruházást, előre látva a jelentős költségmegtakarítást, valamint a gyártás skálázhatóságát és hatékonyságát, amelyet a technológia általános – talán mindenütt elterjedő – kereskedelmi bevezetése jelenthet az elkövetkező években.

Az egyértelműség kedvéért, a wBMS-t gyors költségmegtakarítási lehetőségként szem előtt tartó OEM-gyártóknak már a kezdetektől fogva módosítaniuk kell elvárásaikat. Ahhoz, hogy a wBMS költségelőnyeit teljes mértékben kiaknázhassák, az OEM-gyártóknak először is az akkumulátorokat olyan eszközöknek kell tekinteniük, amelyeket az idő múlásával – a jármű fedélzetén töltött „első életükön” és a „második életükön” keresztül is – hatékonyan kell kezelniük, hogy a lehető legnagyobb megtérülést érjék el. A wBMS költségmegtakarításai csak ezután fognak egyértelműen és teljes mértékben megmutatkozni.

Az Analog Devices felkarolta a wBMS által támasztott számtalan tervezési kihívást, és kitartó munkával és egy teljes, skálázható wBMS-megoldás megvalósításával sikeresen teljesítette az OEM-nek a koncepciótól a bevezetésig történő támogatásához szükséges követelményeket. Ezáltal további tervezési és költséghatékonysági lehetőségeket azonosítottak, amelyek egyengetik az előttük álló utat azon OEM-gyártók számára, amelyek a wBMS-t egyértelmű követendő megoldásként ismerik fel. A korai OEM visszajelzések alapján a wBMS hosszú távon sokkal költséghatékonyabbnak és egyébként előnyösebbnek ígérkezik az EV-k ipari szintű bevezetése szempontjából.

A gyártási hatékonyság előnyei

A wBMS-technológia melletti elköteleződés azt jelenti, hogy újra kell gondolni az EV-gyár tervezésének módját. A gyártástól a termékig történő teljesen vezeték nélküli átállás előnyeit természetesen nehéz figyelmen kívül hagyni, ha az összes mozgó alkatrészt figyelembe vesszük. Megfigyelhető, hogy nagy különbség van a majdnem robotizált és a teljesen robotizált gyártás között. Egyszerűen fogalmazva, amint az emberek bekerülnek a nagy sebességű robotokkal benépesített gyári környezetbe, jelentős biztosítékokat is be kell vezetni a védelmükre, és ez természetszerűleg csökkenti a termelés hatékonyságát, amelyet egyébként teljes körű automatizálással lehetne elérni.

A vezeték nélküli kommunikáció használata a wBMS gyártás során az egész gyárban valóban megnyitja az utat az érintésmentes, teljesen robotizált EV akkumulátorcsomagok gyártása előtt. A wBMS előnyeinek járműszinten történő kihasználása mellett az OEM-gyártók tovább csökkenthetik CAPEX (beruházások)- és OPEX (működési kiadások)-költségeiket azáltal, hogy az értékes személyzetnek nem kell időt töltenie az akkumulátorcsomagok kábelkötegekhez való kézi csatlakoztatásával és/vagy a modulok és csatlakozások tesztelésével (és az ezzel a tevékenységgel járó folyamatos biztonsági képzéssel).

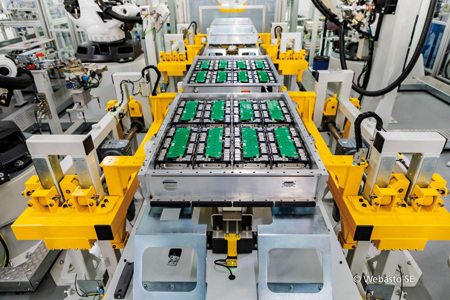

2. ábra Az érintés nélküli, teljesen automatikus gyártás erősen növekvő

tendencia az EV-iparban

Ebből a szempontból a wBMS lehetőséget biztosít a feltörekvő és a befutott OEM-gyártóknak egyaránt arra, hogy a hagyományos vezetékes gyártást megkerüljék a vezeték nélküli, teljesen robotizált gyártás javára. Ezáltal viszont olyan gyártási hatékonyságot és rugalmasságot érhetnek el, amely a lehető legjobban kihasználja korlátozott költségvetésüket, és így mozgékonyak és versenyképesek maradnak a már befutott, tőkeerős szereplőkkel szemben. A vezetékes akkumulátorcsomagok kábelkötegeinek manipulálásával kapcsolatos idő- és költségigényes feladatokra szánt robotika szükségességének megkerülésével a különböző méretű OEM-gyártók teljes mértékben kihasználhatják a nagy sebességű, nagy hatékonyságú robotizált gyártás ígéretét. Az Analog Devices úgy fejlesztette ki a wBMS-t, hogy a gyártás minden egyes lépésénél támogatható legyen az automatizálás, megkönnyítve az OEM-ek számára a wBMS-képes gyárra való áttérést.

Fokozott méretezhetőség és rugalmasság

a teljes életciklus során

A wBMS segítségével az OEM-ek és az akkumulátor-beszállítók szabadon tervezhetnek és gyárthatnak annyi akkumulátorcsomag-változatot, amennyit csak akarnak, anélkül, hogy valaha is kábelköteget terveznének. Egy közös wBMS-platformot használhatnak, amely szoftveresen konfigurálható az egyes járműmodellekhez, alacsonyabb általános fejlesztési költségek mellett. Ez továbbra is a wBMS értékteremtő javaslatának középpontjában áll. Az OEM-gyártók nagyobb rugalmasságot kapnak, hogy EV-flottáikat a járműkategóriák széles skáláján keresztül sorozatgyártásba tudják átültetni, hogy megfeleljenek a változó fogyasztói igényeknek. Azzal, hogy a General Motors az Ultium akkumulátorplatformjának alapjául szolgáló wBMS-t alkalmazza, a platformot a márkáin és járműszegmenseiben – a munkagépektől a teljesítményjárművekig – skálázni tudja. Tágabb értelemben a GM a wBMS technológiának tulajdonítja, hogy lehetővé teszi flottája szélesebb körű villamosítását.

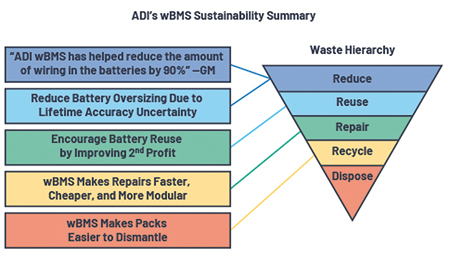

De sokkal többet lehet tenni azért, hogy az akkumulátorok hasznos élettartama alatt csökkenjen a szén-dioxid-kibocsátás, miközben a kapcsolódó bevételi lehetőségek is bővülnek. Ez a „csökkentés, javítás és újrafelhasználás” stratégiával érhető el, amelynek révén a wBMS segíthet a költséges járművisszahívások minimalizálásában, a javítások racionalizálásában, és az akkumulátorok újrafelhasználásának népszerűsítésében, amely a selejtezés és újrahasznosítás előnyös alternatívája.

A wBMS jelentősen megkönnyíti a tartalékmodulok raktárkészletének fenntartását, és a jármű szervizelése során sokkal könnyebben cserélhetők ki/be az akkumulátorok. Nincs időveszteség vagy frusztráció a raktárkészlet nyomon követésével és felkutatásával, vagy azzal, hogy megpróbálja eltávolítani az akkumulátor kábelkötegét (anélkül, hogy eltörné) egy szervizelés során. A modulok egyszerűen be- és kiszkennelésre kerülnek, miközben végigvándorolnak az ellátási láncon, és végül a raktár polcáról a járműbe, olyan egyszerű telepítéssel, amelyet a hagyományos vezetékes BMS soha nem tudna elérni. Ez nem csak a szervizelésre van hatással az EV fejlesztési fázisában. Az akkucsomagok tervezőinek többé nem kell értékes időt és helyet szánniuk arra, hogy a kábelköteg eltávolításának és cseréjének módját figyelembe vegyék, ami gyorsabb tervezést és energiasűrűbb akkucsomagokat eredményez. A wBMS funkciói lehetővé teszik azt is, hogy az akkumulátorok mérjék és jelentsék saját teljesítményüket, növelve a hibák korai felismerését és segítve a költséges járművisszahívások elkerülését, miközben lehetővé teszik az akkumulátorcsomagok optimális összeszerelését. Az adatok az akkumulátorok teljes életciklusa során távolról is nyomon követhetők – az összeszereléstől a raktározáson és szállításon át a telepítésig és karbantartásig.

Azon OEM-gyártók számára, akik az akkumulátorcsomagok hasznos élettartamának – és bevételi potenciáljának – maximalizálásában érdekeltek, a wBMS sokkal hatékonyabbá teszi a másodlagos akkumulátorok újrahasznosítását. A kábelköteg nélkül az akkumulátorcsomagok sokkal könnyebben javíthatók és újrafelhasználhatók, így biztosítva a lehető leghosszabb élettartamot és összességében környezetbarátabb szénlábnyomot. Az OEM-gyártók könnyen továbbértékesíthetik használt akkumulátoraikat olyan alkalmazásokhoz, mint a nap- vagy szélenergia tárolása, amint azok elérnek egy meghatározott egészségi állapotot.

Az Analog Devices becslése szerint az OEM-ek ezt a csökkentési, javítási és újrafelhasználási stratégiát követve 7 tonna szén-dioxid-kibocsátást tudnak kiküszöbölni egy-egy akkumulátorcsomag esetében, ha azt javítják és nem újrahasznosítják. Ami a költségmegtakarítást illeti, az OEM-ek jellemzően mintegy 1000 dollárt fordítanak minden egyes EV akkumulátorcsomagjának újrahasznosítására – ez meghaladhatja az eredeti jármű eladásából származó nyereséget, így az OEM-ek számára üzleti szempontból észszerű, hogy a lehető leggyorsabban továbbértékesítsék használt EV-akkumulátoraikat, hogy a lehető legtöbbet hozzák ki belőlük.

3. ábra A csomagok könnyebben javíthatók, újrafelhasználhatók és újrahasznosíthatók

Eszközbiztonság és tervezési siker

Az EV-akkumulátorok életciklusának további meghosszabbodásával egyre inkább szükségessé válik a szigorú biztonsági protokollok fenntartása, amelyek minden egyes wBMS-modult kísérnek a gyártástól a szervizelésen át a leszerelésig. Az OEM-gyártóknak mindenkor fenn kell tartaniuk az akkumulátormodulok integritását, különben azt kockáztatják, hogy a modul értéke a második életciklusban történő újrafelhasználás során semmissé válik, ha annak biztonságos állapota nem ellenőrizhető függetlenül.

A wBMS-modulok úgy tervezhetők, hogy lényegében önmagukat hitelesítsék, az akkumulátorcsomagok pedig úgy tervezhetők, hogy automatikusan visszautasítsák a „rossz” modulokat. Ez azt is megkönnyíti, hogy csak eredeti pótalkatrészek kerülhessenek az akkumulátorcsomagba, amelyeket jóváhagyott szervizek szerelnek be, ha erre garanciát vállalnak.

Ezeknek az intézkedéseknek a megvalósítása itt is költséges lehet és/vagy komoly akadályt jelenthet az OEM-gyártók számára, akik megpróbálják kihasználni a wBMS teljes körű előnyeit. Az OEM-gyártók számára nehezen elfogadható, hogy egy új kommunikációs platformhoz teljesen új biztonsági architektúrát kell tervezni, amely az akkumulátor vagy a modul teljes életciklusára kiterjed.

Az Analog Devices jelentős, folyamatos befektetései a wBMS és a megbízható modulkövetési képességek terén megszabadítják az OEM-gyártókat a biztonságos helyszínek ellátási láncukban történő megvalósításának jelentős idő- és költségigényétől és/vagy az olyan rendszerek felügyeletétől, amelyek nem élvezik a nyilvános kulcsalapú tanúsítványrendszerek kényelmét. Az OEM-gyártóknak nem lesz szükségük arra, hogy egy kiváló kiberbiztonsági szakemberekből álló, elkötelezett (és drága!) csapatot vegyenek fel, ha ezt a nehéz munkát már előre elvégzik helyettük, és az ADI segíthet az OEM-gyártóknak abban, hogy minimális CAPEX-ráfordítással már az induláskor megfeleljenek ezeknek a szigorú biztonsági követelményeknek.

Ez megerősíti egy olyan átfogó tervezési stratégia szükségességét, amely segít az OEM-eknek maximalizálni a wBMS-technológiába történő beruházásaik teljes értékét anélkül, hogy attól kellene tartaniuk, hogy bármelyik hibás lépés felboríthatja a tervezett teljes költségmegtakarítást. Az ADI fejlett akkumulátorcsomag-szimulációs technológiája nagyban hozzájárulhat ahhoz, hogy az OEM-gyártók sikeres tervezést érjenek el azáltal, hogy a wBMS-rendszer teljesítményét a csomag szimulált „digitális ikertestvérének” alapos értékelésével előre jelzik – még jóval a CAD-tervezés megkezdése előtt.

Ez segít a wBMS számára kifejlesztett OEM akkumulátorcsomagok kényelmes tervezési mozgásterének kialakításában, miközben megerősíti a wBMS interoperabilitását a környező alkatrész-ökoszisztémával. Ez egy kritikus pont, amelyet nem lehet figyelmen kívül hagyni: a wBMS-t úgy kell megtervezni, hogy valóban robusztus legyen, hogy a fejlesztés szempontjából valóban alacsony költségű legyen. Az „elég jó” wBMS-tervek itt-ott megtakaríthatnak némi rendszerköltséget, de ezeket az előzetes megtakarításokat teljesen kiolthatják a kapcsolódó fejlesztési költségek, amelyek akkor merülhetnek fel, amikor a rendszer hiányosságai a későbbi tervezési szakaszokban kezdenek felszínre kerülni. Egy jól felépített, rugalmas wBMS-tervezéssel elkerülhetők a költségtúllépések és a frusztrációk, amelyek az egyes járműmodellekhez igazított egyes akkumulátorcsomagok finomhangolásával kapcsolatosak, így az OEM-gyártók akkumulátorcsomag-platformjainak nagyobb általános skálázhatósága érhető el.

A wBMS fényes jövője

Ha figyelembe vesszük az egyszerűsített gyártási folyamatokat és a CAPEX/OPEX-kiadások csökkenését a hagyományos vezetékes BMS-hez képest, az OEM-ek visszajelzései a wBMS-technológia érlelődéséről azt sugallják, hogy a lehetséges elérhető költségmegtakarítás akár 250 dollár is lehet személyautónként. Ha figyelembe vesszük az ezzel járó jármű/akkumulátor szerviz- és készletfelügyeleti hatékonyságot – és az általános nyereség növelésének további lehetőségét a második életciklusú akkumulátorcsomagok visszanyerése és újrahasznosítása révén –, akkor könnyű elképzelni a wBMS technológia jövedelmező és fenntartható jövőjét a következő generációs EV-k tervezésében.

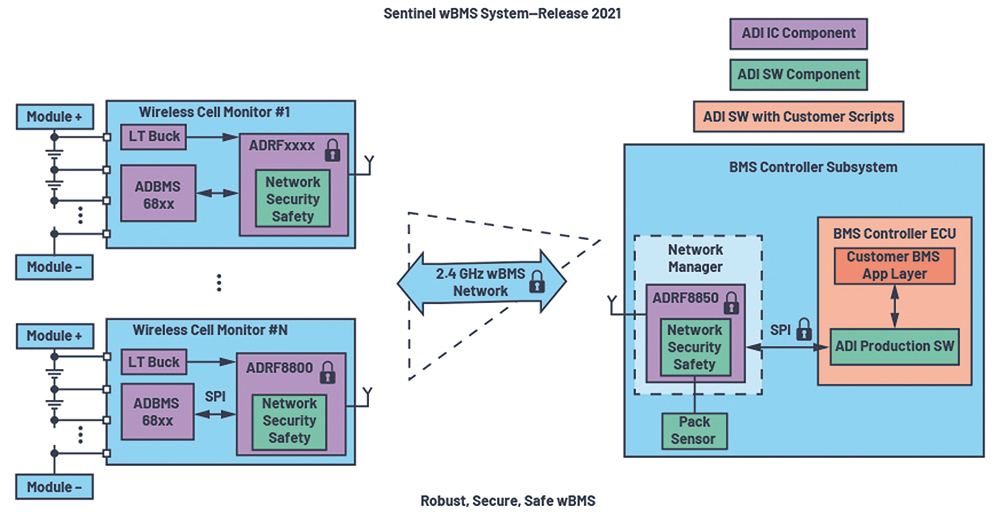

4. ábra A világ első wBMS termelési rendszerének felépítése.

Az Analog Devices által biztosított cellacsomag-felügyeleti hardver

és termelési hálózati, biztonsági és védelmi szoftver

A GM az első a sok OEM-gyártó közül, amely a wBMS-t alkalmazza, és feltűnő, hogy a wBMS előnyeit éppen egy nagyon nagy SUV-ban mutatta be, egy olyan járműkategóriában, amely talán leginkább a túlméretezett környezeti lábnyomáról emlékezetes. Ha a GMC Hummerből a zöld közlekedés tisztán elektromos meghajtású példaképe lesz, akkor a szemünk előtt omlanak le az utolsó akadályok is, amelyek az elektromos járművek elterjedése előtt állnak, és a wBMS technológia kulcsszerepet fog játszani ebben az átalakulásban.

A szerzőrőlShane O’Mahony az Analog Devicesnél a wBMS termékmarketing vezetője. Shane 12 éven át nagy teljesítményű RF rádiórendszerek-chip vezetőjeként dolgozott. Ebben a szerepkörben Shane OEM-ekkel és Tier 1 gyártókkal működött együtt, hogy a vezeték nélküli akkumulátorkezelés rendszerszintű és fenntarthatósági előnyeit kihasználja. A

|