Alkatrészválasztás a gyártósori automatizálás intelligens csomópontjaihoz

Megjelent: 2022. szeptember 15.

Analóg érzékelő és energiagazdálkodási alkatrészek

Analóg érzékelő és energiagazdálkodási alkatrészek

Az elmúlt három évtized átalakította az ipari automatizálási piacot. A termelés hatékonyságának növelése számos érzékelő-csomópontra támaszkodik, amelyek a vezérlőrendszerek számára létfontosságú valós idejű információkat gyűjtenek.

Az érzékelők az analóg világból gyűjtik az olyan lényeges paramétereket, mint a környezeti feltételek – például a hőmérséklet, a páratartalom és a légnyomás –, amelyeket digitális jellé kell konvertálni. Más érzékelőket a pozíció meghatározására használnak, például egy ipari érzékelőkar szöghelyzetének meghatározására, valamint a gyártósori folyamatokban használt bizonyos gázok jelenlétének és koncentrációjának érzékelésére.

Az érzékelő kimeneti jele közvetlenül befolyásolja a gyári automatizálási rendszer működését és teljesítményét, ezért pontosnak, stabilnak és megbízhatónak kell lennie. Továbbá, mivel sok távoli érzékelő-csomópont akkumulátorral működhet, az érzékelőnek saját teljesítményéről kell jelentést tennie.

Ez a cikk néhány alapvető technikai megfontolást vizsgál meg a gyári automatizálási alkalmazásokhoz használt analóg érzékelő és tápellátás-kezelő alkatrészek kiválasztásához.

A gyártósori automatizálási rendszerek

intelligens érzékelő-csomópontokra támaszkodnak

Az érzékelők minden ipari automatizálási berendezés létfontosságú elemei. Kritikus visszacsatolási jeleket szolgáltatnak a gép működését irányító vezérlőhurok funkciói számára. Az érzékelő kifejezés az egész érzékelőt, esetleg egy magasan integrált modult és az érzékelő funkciót ellátó egyedi érzékelőelemet írja le. Az érzékelők számos mérési kritériumot lefednek, a környezeti tényezőktől, mint például a hőmérséklet, a légnyomás és a nedvesség, az abszolút és relatív háromdimenziós pozicionálási információkig. A mechanikai érzékelők mérései közé tartoznak a nyomó-, csavaró-, húzó-, hajlító- és nyíróerők.

Vegyünk egy ipari robotot, amelyet egy autóipari összeszerelősoron használnak. A robot általában képes szerszámfejét, az úgynevezett effektorát (megfogók, szerszámok) cserélni. A robot teste csak egy irányban, míg a karja három dimenzióban mozoghat. Minden egyes effektor rendelkezik a funkciójához tartozó egyedi paraméterekkel. Például egy effektornak, amely egy kényes tárgyat, mondjuk egy külső tükröt vesz fel, elég erősen kell megragadnia azt, hogy ne ejtse le, ugyanakkor nem szabad túl nagy nyomást gyakorolnia, nehogy megsérüljön a műanyag ház. Elengedhetetlen az effektor markoló ujjainak pontos, precíz és gyors nyomásérzékelése és az azonnali visszajelzés a markoló működtető áramköréhez.

Az érzékelő főbb jellemzői

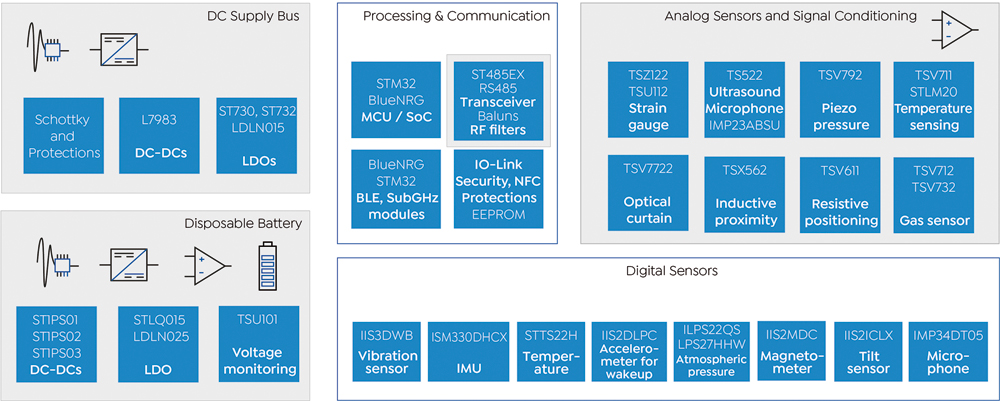

Bár az érzékelők számos különböző mérési funkciót szolgálhatnak, mindegyik hasonló funkcionális felépítésű. Az 1. ábra az érzékelők elsődleges áramköri funkcionális blokkjait mutatja be.

1. ábra A különböző ipari automatizálási alkalmazásokban használt érzékelő-csomópontok főbb funkcionális blokkjai (Forrás: ST)

Az 1. ábra bal oldala kiemeli a tápellátási lehetőségeket. Egyes érzékelőegységek a tápellátást a gazdaalkalmazásból, a fenti példában az ipari robotból veszik. Mások cserélhető vagy újratölthető akkumulátorról működnek, illetve a környezeti forrásokból nyerik az energiát, és szuperkondenzátorban tárolják. Az esetek többségében a különböző megközelítések tervezési szempontjai számos ponton közösek. Az akkumulátor használata például megköveteli az akkumulátor töltöttségi állapotának ellenőrzését annak megállapításához, hogy mikorra kell ütemezni a cserét. Az akkumulátoros és a hálózatról táplált módszerek közös követelménye az egyik feszültségről a másikra történő átalakítás és szabályozás. Az analóg és a digitális áramkörök jellemzően különböző tápsíneket igényelnek, és a feszültséget meghatározott specifikációkon belül kell szabályozni.

A rendszer felépítésétől függően analóg vagy digitális érzékelőket használhat. Az analóg érzékelő a mérési paraméterhez viszonyított analóg feszültséget ad ki. A legtöbb érzékelő pozitív választ mutat, így a hőmérséklet-érzékelő esetében a kimeneti feszültség a hőmérséklettel együtt nő. A hőmérséklet-érzékelő jellemzően magában foglalja az analóg hőmérséklet-érzékelő elemet, egy analóg-digitális átalakítót és opcionálisan egy beágyazott mikrokontrollert (MCU). Az MCU linearizálhatja az analóg kimeneti jelet, és egy népszerű interfészen, például I2C-n, UART-on vagy SPI-n keresztül kezeli a kommunikációt a gazdarendszerrel. A jelkondicionálás bármely érzékelőtípus alapvető szempontja, javítja a jel integritását, és eltávolítja a nem kívánt harmonikusokat, tranzienseket és egyéb zavaró jeleket.

Az érzékelő precizitása – a pontosság és a mérés megismételhetősége szempontjából –, valamint a jelzaj minimális szinten tartása a legtöbb alkalmazásban létfontosságú. A szabályozási hurokban lévő zaj „jittert” okozhat, ami a gépteljesítmény csökkenését eredményezi. A gyenge mérési pontosság néha a robot helytelen igazodását okozhatja, ami a munkadarab sérüléséhez vezet.

Mivel az energiahatékonyság napjainkban mindenki számára kiemelt fontosságú téma, ezért elengedhetetlen az áramkörök energiafogyasztási profiljának megtartása, és ez a szempont az akkumulátoros alkalmazások esetében még hangsúlyosabb.

Energiagazdálkodási funkciók

Low-dropout regulátorok

Az LDO (low-dropout regulátor) népszerű módszer az áramkörök tápfeszültségének szabályozására. A kapcsolóüzemű átalakítókkal ellentétben ezek egyszerű kialakításúak, így kompaktak, alacsony zajjellemzőkkel rendelkeznek, és viszonylag alacsony költségűek. Kényelmes módszert kínálnak a terhelés szabályozott egyenfeszültségének biztosítására magasabb egyenfeszültségű forrásból, legyen az az AC-DC átalakító kimenete, akkumulátor vagy a rendszer magasabb feszültségű egyenáramú sínje. Külön kiemelendő, hogy az LDO hatékonysága közvetlenül a bemeneti és a kimeneti feszültség közötti különbséggel függ össze, ahol a nagyobb különbség alacsonyabb hatékonyságot jelent. A kapcsolóüzemű átalakítókkal ellentétben azonban nem tudnak a bemenetnél nagyobb kimeneti feszültséget biztosítani.

A 2. ábra egy LDO belső felépítését szemlélteti. A példa LDO az ST (STMicroelectronics) ST730 fix kimenetű változata. A műveleti erősítő kimenet egy tranzisztor „gate” bemenetét hajtja meg, amelynek „source” és „drain” kivezetése Vin és Vout közé van kötve. A műveleti erősítő pozitív bemenete egy sávhatár-referenciafeszültséggel van előfeszítve, míg a negatív bemenet egy ellenállásos osztó segítségével követi a Vout-ot. A hibaerősítő kimeneti jelét az átvezető elem kapufeszültségének megváltoztatására használják, hogy a Vout-ot a névleges értéken tartsák.

2. ábra Egy LDO belső funkcióinak vázlata – ez a példa az ST ST730 300 mA 28 V-os low-dropout-szabályozó (Forrás: ST)

Az ST730 változtatható kimeneti feszültségű változatban is elérhető, amely a belső feszültségosztót a felhasználó által konfigurálható külső alkatrészekkel helyettesíti. Egy engedélyező pin lehetővé teszi, hogy a gazdaalkalmazás digitális logikával kapcsolja be/ki a kimenetet. Az eszköz rendkívül alacsony, 5 µA nyugalmi áramú karakterisztikával rendelkezik.

Néhány kulcsfontosságú LDO terminológia megértése segít a mérnököknek a tervezéshez megfelelő eszközök kiválasztásában és specifikálásában. A következő fogalmak tartoznak ide:

- Dropout feszültség – a bemeneti és a kimeneti feszültség közötti különbség, amely felett az LDO már nem képes szabályozni a kimenetet a további bemeneti feszültségcsökkenés ellen. A névleges Vout fenntartásához Vin-nek Vout + feszültségesésnek kell lennie.

- Nyugalmi áram – az LDO belső funkcióinak működéséhez szükséges áram. Az áramot a műveleti erősítő, az előfeszítő generátor, a sávhézag-referencia és a feszültségosztó fogyasztja a terhelés állapotától függetlenül.

- Terhelésszabályozás – az LDO azon képessége, hogy a terhelés állapotában bekövetkező változások ellenére állandó Vout értéket tud tartani. A terhelésszabályozást a kimeneti feszültség százalékos változásaként fejezik ki a terhelőáram változásához viszonyítva.

- Vonalszabályozás – a vonalszabályozást a kimeneti feszültség százalékos változásaként fejezik ki a bemeneti feszültség változásához viszonyítva.

A PSRR (tápelnyomási tényező) – az LDO azon képességének alapvető mérőszáma, hogy képes-e kiszűrni a Vin-en fellépő hullámzásokat, és megakadályozni, hogy azok a Vout-on zajjá váljanak. A PSRR-t egy frekvenciatartományban határozzák meg, és dB-ben adják meg.

Feszültségfelügyelet

Amint azt korábban kiemeltük, az akkumulátorral működő áramkörökben az akkumulátor kimeneti feszültségének mérése jelzi a töltöttségi állapotot (State of Charge – SoC). Bármely adott akkumulátor esetében a gyártó közzétesz egy táblázatot, amely részletezi az akkumulátor töltöttségi állapotának százalékos arányát a feszültség függvényében. Ez a táblázat használható az akkumulátor SoC értékének mérésére a mérő ikonok, 25%, 50%, stb. alapján. A mérőáramkör azonban nem terhelheti az akkumulátort úgy, hogy az aktívan hozzájáruljon az eszköz teljes áramfelvételéhez.

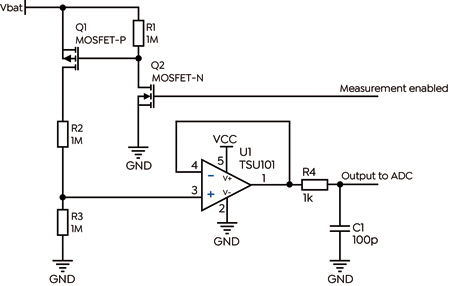

A 3. ábra egy ST műveleti erősítőt mutat be, amelyet akkumulátorfeszültség-felügyeleti alkalmazáshoz konfiguráltak.

3. ábra Az ST TSU101 nano power op-amp az akkumulátor feszültségének mérése (Forrás: ST)

Az ST TSU101 csatornánként csak 580 nA-t fogyaszt, ami minimális terhelést jelent az akkumulátornak. Mind a bemeneteken, mind a kimeneten 5 V-os sín-sín közötti feszültséggel rendelkezik. Ideális olyan elemes alkalmazásokban, ahol az elemcserék közötti hosszú élettartam kulcsfontosságú. Egyszeres, kettős és négyes változatban is elérhető – TSU101, TSU102, TSU104.

Az érzékelő-csomópontok

analóg jelláncával kapcsolatos megfontolások

A műveleti erősítők ideális kondicionáló eszközök az analóg jelláncban. Alacsony energiafogyasztásuk, kis méretük és alkalmazási rugalmasságuk rendkívül előnyös. Egyes felhasználási esetek azonban precíziós, alacsony zajszintű műveleti erősítők használatát igénylik. Néhány tényező kiemeli őket az ilyen alkalmazásokban, így e tényezők megértése segítheti a mérnököt a megfelelő alkatrészek kiválasztásában.

Az ideális műveleti erősítő jellemzői közé tartozik a végtelen erősítés, a végtelen bemeneti impedancia és a nulla kimeneti feszültség, ha a bemenetek pontosan azonosak.

Bemeneti ofszetfeszültség

A valóságban azonban a tényleges specifikációk némileg eltérnek. Például a legtöbb műveleti erősítő kis kimeneti feszültséget mutat még akkor is, ha a két bemenet azonos. Sajnos a műveleti erősítő természete az, hogy minden bemeneti jelkülönbség felerősödik, és kimeneti feszültséget eredményez, így minden hibás feszültség, szintén felerősödik. A kimeneti feszültség hibájának megszüntetéséhez a bemenetekre kis differenciális feszültséget kell alkalmazni, hogy a kimeneti feszültséget nullára csökkentsük. Ezt a feszültséget nevezzük bemeneti ofszetfeszültségnek (Vio).

A bemeneti ofszetfeszültség az IC gyártása során fellépő enyhe eltérések miatt keletkezik, amik lehetnek a félvezető anyag adalékolási, litográfiai hibái, vagy az összeszerelés és tesztelés során fellépő tokozási feszültségek eredménye. Minden erősítő kissé eltérő Vio-karakterisztikát mutat.

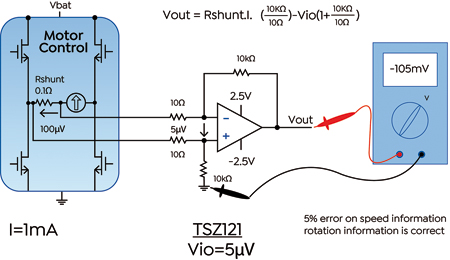

A Vio hatása a zárt hurkú erősítőben a Vio egyenfeszültség jelenlétében tükröződik a pozitív és negatív erősítőbemenetek között. Hacsak nem alkalmazunk további előfeszítő differenciális ofszetfeszültséget, ez kimeneti hibát eredményez. Például egy motorfordulatszám-szabályozó alkalmazásban, ahol egy erősítő visszacsatoló jelet szolgáltat a motorfordulatszám-szabályozónak, a motor tényleges sebessége eltér a számított sebességtől. Ez a hiba egyes alkalmazásoknál rendkívül kritikus lehet. A 4. ábra rávilágít arra, hogy a Vio hogyan befolyásolja a leolvasási áramérzékelést egy motorhajtás-visszacsatoló vezérlőáramkörben, 5 µV-os Vio-t mutatva.

4. ábra A Vio hatása az áramérzékelésre egy motor fordulatszám-szabályozási visszacsatolási hurok alkalmazásánál (Forrás: ST)

Precíziós alkalmazásokhoz, nagyobb frekvenciájú érzékelő kifejlesztéséhez alacsony bemeneti ofszetfeszültséggel és nagy sávszélességgel rendelkező műveleti erősítőt kell választani.

A műveleti erősítő zajforrásai

A kimeneti feszültség zavarainak számos forrása van, a belső áramkörökből származó zajoktól kezdve a bemeneti közös módusú jelek kimenetre történő terjedésén át a tápfeszültség változásainak kimenetre történő terjedéséig. Az ezeket a jelenségeket számszerűsítő műveletierősítő-jellemzők a közös módusú elnyomási tényező (CMRR), a tápellátás elnyomási/tápelnyomási tényező (PSRR) és az egyenértékű bemeneti szám.

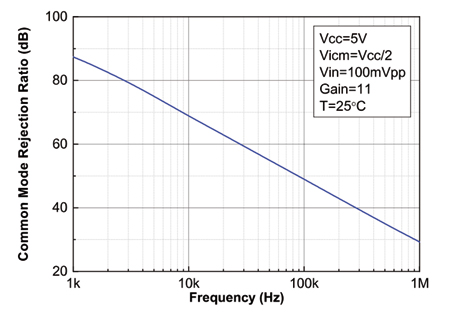

- Közös módusú feszültségelnyomási tényező (CMRR) – a CMRR dB-ben kifejezve határozza meg a műveleti erősítő közös módusú erősítésének arányát a differenciálmódusú erősítéshez képest. Ha egy Div differenciális bemeneti feszültség 1 V-os kimenetet eredményez, és egy Civ közös módusú változás ugyanezt a kimeneti feszültséget eredményezi, akkor a CMRR Civ/Div. Ezt általában a frekvencia függvényében ábrázolják, a legtöbb műveleti erősítő CMRR-je magasabb frekvenciákon lecsökken, amint az 5. ábrán látható.

5. ábra Az ST TSV7722 op-amp CMRR karakterisztikája a frekvencia függvényében (Forrás: ST)

- Tápelnyomási tényező (PSRR) – a PSRR megadja, hogy a kimeneti feszültség mennyire változik a tápfeszültség változásával. Egy ideális műveleti erősítő nem mutatna ilyen viselkedést, de a valóság az, hogy a legtöbb esetben a kimeneti feszültségben némi változás tapasztalható.

- Egyenértékű bemeneti zaj – a műveleti erősítő mint integrált áramkör által generált összes zaj, amely különböző forrásokból, például termikusan keletkezik. A shot, flicker, burst és lavinazajok egyenértékű bemeneti feszültség- és áramzajjal ábrázolhatók. Az egyenértékű bemeneti zajfeszültség (en) esetében a kimeneti zajszint osztva van az erősítő kisjelű differenciális erősítésével, és V⁄(√H z) -ban fejezhető ki.