Adatok fennakadásmentes átláthatósága a jövő szolgálatában

TwinCAT 3 IoT Data Agent

TwinCAT 3 IoT Data Agent

alkalmazás tölti fel

a Wienerberger AG vállalat adattárházát

A globális verseny keretei között működő gyártóiparban minden perc, minden grammnyi nyersanyag és minden kilowattórányi energia számít. A Wienerberger vállalatcsoport már évtizedek óta szembesül ezzel a kihívással. Az innovatív építőanyagok és infrastruktúra-megoldások nemzetközi szinten élvonalbeli szállítója és saját bevallása szerint a világ első számú téglagyártója azonban most a TwinCAT és a „Data Agent” alkalmazás segítségével valósítja meg céljait.

A vállalatcsoport egy átfogó digitalizálási program keretében elkezdett naponta több millió mérési adatot küldeni a felhőbe, hogy elemzésükkel irányadó képet alkothasson a célzott optimalizálási intézkedések megalapozása érdekében a vállalat minden területén.

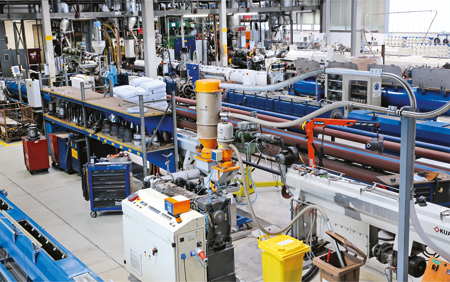

A Wienerberger leányvállalata, a Pipelife különféle csőrendszerekre szakosodott (© Pipelife, Uwe Strasser)

Energiahatékony épületek, biztonságos szennyvízcsatorna-rendszer, vonzó közterek – a Wienerberger Csoport szakmai tevékenységének nyomaival az élet minden területén találkozhatunk. A téglákat, csőrendszereket és burkolólapokat gyártó, gyökereit 1819-re visszavezető bécsi központú cég 200 éve sikeres élvonalbeli építőipari vállalat, amely 29 országban működő 197 gyártóüzemével az építőanyagok és infrastrukturális megoldások világszerte egyik legnagyobb szállítója. A vállalatcsoport átfogó digitalizálási programot indított el, hogy az egyre élesedő nemzetközi versenyben is megőrizze vezető pozícióját. Egyrészt „intelligens” termékek – például a vízszinttel vagy csapadékszinttel kapcsolatos adatok gyűjtésére szolgáló műanyag csövek – gyártására, és új digitális üzleti modellek kidolgozására helyezi a hangsúlyt, másrészt minden tőle telhetőt megtesz, hogy fokozza saját gyártási adatainak átláthatóságát.

A digitális ikrektől az üzemi kiválóságig

„Elképzelésünk szerint minden egyes gyártósornak létre fogjuk hozni a digitális ikerpárját, amely nemcsak folyamat-, tervezési és minőséggel kapcsolatos adatokat, hanem például a gyártósor üzemeltetői által elvégzett tanfolyamokról is részletes adatokat tárol” – fejtette ki Roy Sibbald, a Pipelife gyártásminőségi vezetője (a Pipelife a Wienerberger leányvállalata). Végső soron a cél a gyártás minden egyes percének ismerete, felfedve, hogy mikor produktív a gyártás és mikor nem. „Ha nem produktív, akkor az egy »rossz perc«. Ugyanez érvényes minden egyes grammnyi felhasznált nyersanyagra is. Olyasmivé változtattuk-e az alapanyagot, amit el tudunk adni, vagy valami történt vele? Az összes ilyen kérdésre adott megbízható válasz óriási értékű” – folytatta a szakértő, aki Manfred Heger, a Wienerberger Informatikai Stratégia, Innováció és Projektek területének vezetője szerint jelentős mértékben járult hozzá a termelési környezet digitalizálásához.

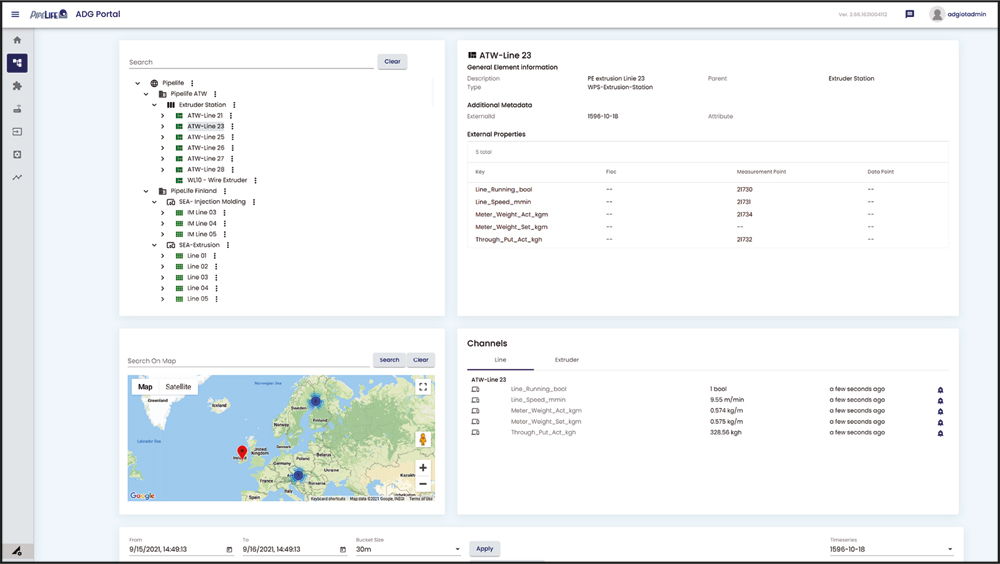

A felhőalapú információs portál világos áttekintést nyújt a Wienerberger 29 országban működő 197 üzemének gyártási adatairól (© TietoEVRY)

A Pipelife cég Wiener Neudorfban működő 21-es és 26-os extrudáló sorait választották ki a TietoEVRY és a HEAP Engineering GmbH tervezővállalattal, valamint a Beckhoffal közösen kidolgozott megoldás próbahelyszíneként. Ezeken a sorokon speciális minőségi követelményeket kielégítő műanyag csöveket állítanak elő. „Ennek során mérni kell a falvastagságot, a körkörösséget, az excentricitást, a méterenkénti súlyt, a fűrészgépimpulzusokat és számos egyéb adatot” – magyarázta Andreas Roither-Voigt, a TietoEVRY vezető vállalati tanácsadója, részletezve a gyártási folyamatot, amelynél többek között tudni kell, hogy mely csöveket mennyi idő alatt, illetve milyen sebességgel vágtak méretre, és hogy ez valóban milliméteres pontossággal történt-e. A méréseket a Beckhoff EL1512 és EL5151 típusú EtherCAT-termináljai segítségével végzik el. „Az egyik be/kimeneti terminálra inkrementális jeladókat tudunk közvetlenül csatlakoztatni, míg a másik valós időben elküldi a számlálók pillanatnyi állásait, amelyek alapján a TwinCAT automatizálási szoftver kiszámítja a csőhosszokat – és mindez az edge gateway-en történik” – magyarázta a szabályozástechnikai mérnök.

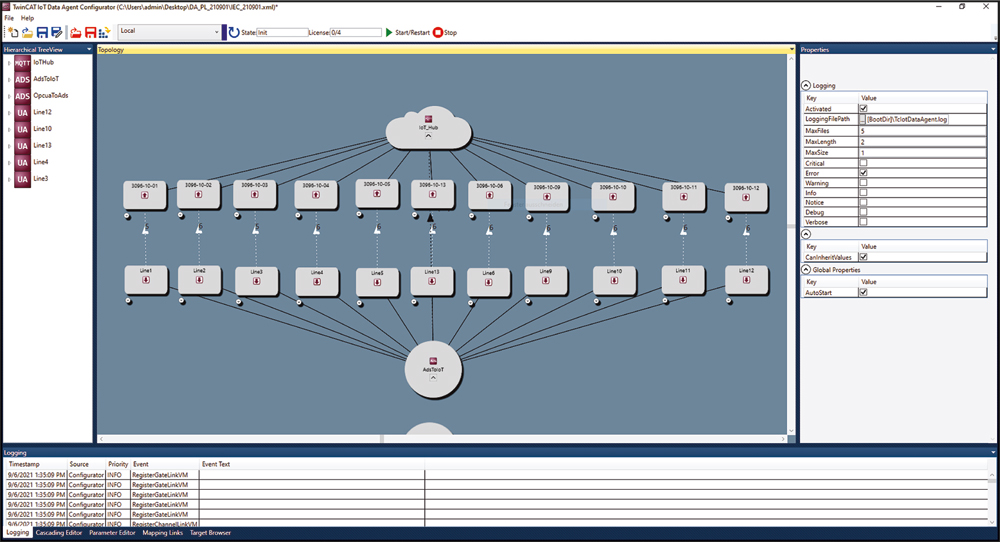

Konfigurálás a TwinCAT IoT Data Agent alkalmazásban (© Beckhoff)

Ipari PC mint edge eszköz

Ma már a Wienerberger Csoport különböző üzemei naponta több millió adatot küldenek a felhőbe elemzési célokra. Az átvitt információk egyértelmű megkülönböztetése érdekében az adatokat ellátják a gyár, a gyártósor és géptípus azonosítójával. „Egyesült erővel létrehoztunk egy »egyetlen igaz adatforrást«, amellyel valóra váltottuk a vállalat elképzelését, hogy »minden lényeges adat mindig azonnal elérhető« legyen. Többek között ügyelnünk kellett arra is, hogy minden egyes felhasználó megkapja a számára fontos információkat. Az adatoknak mindig teljes körűeknek és helyeseknek kell lenniük, akár egy adattudós akarja őket gépi tanulási modellek nyers bemeneteként felhasználni, akár különféle kimutatáskezelő eszközök dolgoznak belőlük már konszolidált és/vagy koncentrált formában” – fejtette ki Manuel Hausjell, a TietoEVRY cég IoT- és adatkezelési tanácsadója.

Ennek megfelelően egységesen és a projektvezetők által megadott módon integrálták az egyes gyártósorokat IoT-hálózatba.

A Beckhoff PS-sorozatú tápegységeivel (jobbra) táplált, C6030-sorozatú ultrakompakt ipari PC-k központi szerepet játszanak mint edge gateway-ek (© Beckhoff)

A Beckhoff C6030 típusú ultrakompakt ipari PC-je központi szerepet játszik a felhőben futó Azure IoT Hub forgalomirányítójaként. Kompakt kialakítása és többmagos, magonként akár 3,6 GHz-es számítási teljesítménye következtében tökéletes edge eszköz. Lukas Pechhacker, a HEAP Engineering ügyvezető igazgatója a következőket emelte ki: „Ez a PC-alapú vezérléstechnika előnye, hogy a vezérlőeszközök a követelményeknek megfelelően bővíthetők, és elegendő számításiteljesítmény-tartalékkal rendelkeznek az adatok helyi előfeldolgozásához. Tekercselők esetén például a mintavételezés ezredmásodperces gyakoriságú, ezért konvertáljuk az értékeket fordulat/perc dimenziójúra, hogy korlátok között tartsuk a felhő felé áramló adatmennyiséget.”

A TwinCAT 3 IoT Data Agent alkalmazással együtt használt C6030 típusú ipari PC-nek sok „tolmács”-feladatot kell ellátnia – egyrészt a TwinCAT ADS és az OPC UA protokollal kommunikációs hidakat képez a különféle korú és eredetű gépek között, másrészt pedig irányítja a felhő felé áramló forgalmat. „Mivel 29 országban összesen 197 gyártóüzemünk van, rendkívül sokféle gépet és protokollt használunk, amelyeket közös nevezőre kell hozni. Egyes esetekben EL6001 típusú EtherCAT-terminálokat használunk soros RS232-illesztőkként, más esetekben ez a forgalom OPC UA protokollon keresztül zajlik” – magyarázta Lukas Pechhacker.

A végfelhasználó, a rendszerszállítók és a Beckhoff szakértői csapatai közötti jó együttműködés létfontosságú a sikerhez, különösen az ehhez hasonló összetett projekteknél (© Beckhoff)

Tökéletes csapatmunka

A Beckhoff tervezőpartnereként mind a HEAP Engineering, mind a TietoEVRY tisztában van azzal, hogy milyen módon aknázhatók ki teljes mértékben a PC- és EtherCAT-alapú vezérléstechnika lehetőségei. „Projektcsapatunk minden tagja vakon megbízhat benne, hogy a másik szereplő pontosan tisztában van a dolgával, és minden teendője során szem előtt tartja a teljes képet” – nyilatkozta dicsérően Manfred Heger. A koronavírus miatti utazási korlátozások következtében két gyártóüzemet – egy svédországit és egy hollandiait – távolról kellett csatlakoztatni az IoT-hálózathoz. „A helyi elektromos szakemberek megadták a meglévő infrastruktúra lényeges adatait. Ezután megrendeltük a Beckhofftól a szükséges eszközöket, amelyeket a HEAP Engineering előkonfigurált, hogy a helyszínen csak csatlakoztatni kelljen őket. Végül a HEAP Engineering védett távoli elérésen keresztül elvégezte a végleges konfigurálást, mi pedig beállítottuk a megfelelő folyamatokat a felhőben, vagy az adatok minőségellenőrzésével foglalkoztunk” – jellemezte a TietoEVRY munkatársa, Manuel Hausjell a tökéletes együttműködést.

A 29 országban működő, összesen 197 gyártóüzemben rendkívül heterogén géppark és számos különféle protokoll található, amelyeket közös nevezőre kell hozni (© Beckhoff)

„Mindig támadnak új ötleteink az üzemeinkben folyó napi munka hatékonyságának további javítására, például az egyes telephelyek egymáshoz viszonyított szintfelmérése, a minőség javítása, előrejelző karbantartás támogatása, az erőforrások takarékosabb felhasználása, és még sok más intézkedés révén” – sorolta Roy Sibbald, világossá téve, hogy a digitalizálás véget nem érő folyamat. „A » lean« működéshez elengedhetetlenek a hiteles összehasonlító adatok. Rendszerünk szépsége, hogy könnyen bővíthető, és az üzemi igényekhez igazítható” – összegezte a gyártásminőségi vezető. Mindezek mellett az áramváltókat is egyre gyakrabban a gyártóüzemekben helyezik el, mert nemcsak minden perc és minden gramm, hanem minden kilowattórányi energia is számít. A projekt tehát jelentősen hozzájárul a fenntarthatósági célok eléréséhez, a CO2-kibocsátás, valamint az energia- és nyersanyagfogyasztás csökkentéséhez. A QR-kódok felismerésének utólagos beépítésével pedig bizonyítást nyert a telepített megoldás adaptálhatósága is. „Mindössze az ipari PC-n futó gépi látás szoftverlicenceinek aktiválása és egy Etherneten keresztül csatlakoztatott kamera kellett ahhoz, hogy valós idejű képfeldolgozással bővítsük ki a TwinCAT Vision rendszert futtató edge eszközt. A leolvasott QR-kódokat természetesen a felhőbe küldjük a TwinCAT IoT Data Agent alkalmazással. Az adatok rendelkezésre állnak MES (gyártásfuttató) és ERP (vállalati erőforrás-tervező) rendszerekben történő használatra is” – tette hozzá Bezeczky Balázs, a Beckhoff bécsi értékesítési irodájának a vezetője.

(www.wienerberger.com; www.pipelife.com;

www.heap-engineering.at; www.tietoevry.com/at;

www.beckhoff.com/twincat-iot)

BECKHOFF Automation Kft.

1097 Budapest, Gubacsi út 6.

Tel.: + 36 1 501 99 40

E-mail: Ez az e-mail-cím a szpemrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát.

www.beckhoff.com