Gyümölcslé-töltőberendezés felújítása

Megjelent: 2015. november 04.

Egy üdítőital-gyártó szembesült azzal, hogy a Siemens[1] S5®-ös architektúrájában felépített üvegtisztító- és töltőberendezésének S7®-rendszerre történő átépítése nem csupán a hardverkomponensek cseréjét jelenti. A teljes folyamatvezérlést kellett átszervezni az új kommunikációs környezet számára. A VIPA technológiájával ezt a feladatot gyorsan és zökkenőmentesen lehetett megoldani.

Egy üdítőital-gyártó szembesült azzal, hogy a Siemens[1] S5®-ös architektúrájában felépített üvegtisztító- és töltőberendezésének S7®-rendszerre történő átépítése nem csupán a hardverkomponensek cseréjét jelenti. A teljes folyamatvezérlést kellett átszervezni az új kommunikációs környezet számára. A VIPA technológiájával ezt a feladatot gyorsan és zökkenőmentesen lehetett megoldani.

1,5 milliárd liternyi üdítőital betöltésével és öt termelőegységével az Emig cég Európa vezető üdítőital-gyártói közé tartozik. Összesen 30 ország vevőit látják el két német, egy lengyel, egy angol és egy francia telephely segítségével. A gyümölcsleveket kartonba, illetve üveg- és PET-palackokba töltik. Az üdítőitalokat gyártó- és töltő berendezéseknek magas higiéniai követelményeket kell kielégítenie, és laborvizsgálatokkal kell ellenőrizni a tisztaságot. A töltőberendezéseknek tehát magas műszaki elvárásoknak kell megfeleniük.

1. ábra Kiváló a gyümölcslé minősége a higiénia műszaki hátterének köszönhetően

Modern műszaki követelmények

Hamburg közelében, Rellingenben található az Emig GmbH & Co. KG székhelye, ahol a heidelbergi üzem termeléséért felelős vezetője úgy döntött, hogy a felújítási projekt során a VIPA rendszereire fog építeni. Ez a döntés a következő előnyök érdekében született: nagyobb memóriakapacitás és adatfeldolgozási sebesség a vezérlőhardverben, ezenkívül optimális folyamat-adatcsere a termelési szerverrel, továbbá felhasználóbarát és robusztus megjelenítő (HMI) eszközök. A gyors VIPA SPEED7 CPU-k segítségével olyan átfogó megoldást sikerült megvalósítani, amely minden követelménynek megfelel.

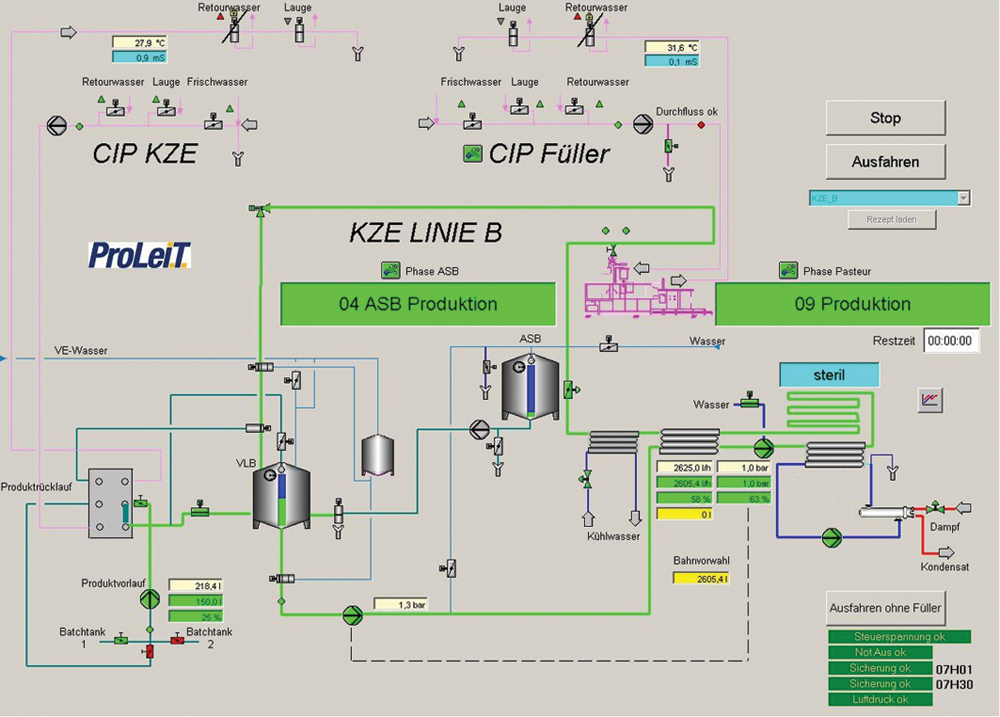

2. ábra A folyamatirányító-rendszer tökéletesen együttműködik a VIPA-CPU-kkal

Átépítés és hatékonyságnövelés a töltésben

A pasztörizáló üzem vezérléstechnikájának kiépítése (illetve a meglévő rendszer átalakítása) a waibstadti üzemben a következőképpen történt. A töltőberendezések korábbi vezérlése első generációs Siemens S5-ös vezérlőmodulokat tartalmazott. A „Plant iT ProLeit” folyamatirányító rendszer bevezetése során azonban nagyon hamar kiderült, hogy az S5®-család piaci kivezetése után már csak S7®-es rendszerben lehetett megvalósítani a vezérlést. Korábbi pozitív tapasztalatok alapján a cég a VIPA-vezérléseket a piacvezető márka lehetséges alternatívájának tekintette. Mivel a megrendelő és az automatizáló cég a frankföldi Herzogenaurachban működik, a földrajzi közelség a szakmai eszmecsere legrövidebb útját kínálja.

A földrajzi közelségen kívül a VIPA-technológia választását CPU-ik magas teljesítménye is motiválta; memóriakapacitásuk és sebességük egyaránt megfelelt a folyamatirányító rendszer követelményeinek. A PLC-t tartalmazó vezérlőszekrény egy 317SN/NET, valamint digitális és analóg be- és kimeneti modulok segítségével vezérli és szabályozza az összes szivattyút, szelepet, illetve végzi a hőmérséklet-szabályozást, amelyet nagyon szűk toleranciatartományban kell tartani. A vezérlés 140 digitális be- és kimenetet, és 15 analóg bemenetet irányít.

A vezérlési és szabályozási körben szelepek, áramlásmérők, vezetőképesség-mérők, frekvenciaváltók, szivattyúk és a megjelenítő eszközök találhatók. A berendezés mellé egy további kapcsolószekrényt telepítettek, amelyben Profibus kapcsolati modulok és további jelmodulok találhatók a nagy kábeltávolságú összeköttetés megfelelő kezelésére.

A vizualizáció Etherneten kapcsolódik a rendszerhez, ezért a VIPA CPU-n található Ethernet-interfész igen hasznosnak bizonyult.

A pasztörizáló I/O-csatolón keresztül áll összeköttetésben a töltőberendezéssel, amely a gyártási folyamat irányításának központi eleme. A CPU könnyedén teljesítette a 40 ms-os ciklusidő követelményét. A beüzemelés előtt a berendezést a mérnökirodában programozták, és az eredményt a hardveren szimulálták. Miután elkészült az I/O-pontok kábelezése, először vízzel tesztelték a berendezést, majd elvégezték a szükséges higiéniai tisztítást. Az ebből szerzett adatok és tapasztalatok alapján helyesbítették és optimalizálták a program lépéseit. A végső beállításokat az üzem laborjában finomították.

Helyi tisztítóberendezések

Az említett vezérlésen kívül még a töltő és pasztörizáló tartályok és három további lágycsomagolású, pasztörizáló CIP-berendezéseinek S5/115U-vezérléseit is cserélték. Itt minden esetben CPU317SN/NET-modulokat használtak. Ezeknél a már meglévő ET200M-egységhez Profibuson csatlakoztatták az újonnan beépített SPEED7 CPU-t.

Felújították a palettamozgatást is. Ezeket a berendezéseket eddig négy különféle vezérlő irányította, amelyek egy központi CPU-ra csatlakoztak. Ezeket a felújításkor azonos típusú vezérlőkre cserélték. A 315-ös CPU-k segítségével most már a palettamozgatás nyomkövetése is magasabb teljesítménnyel történik.

Palettázó és kötegelő centrum

A palettázó és kötegelő centrum modernizálása is egyike volt az igényes projekteknek. Ebben a rendszerben eredetileg szinte minden vezérlés különböző S5-ös típusú egységekből volt felépítve. A herzogenaurachi Artschwager und Kohl Software cég az Emig munkatársaival együttműködve több Siemens S5-vezérlést is 315/NET-modellre cserélt. Erre azért volt szükség, hogy lehetségessé váljon a palettapályák, a kocsik és a kötegelők beiktatása egy közös anyagmozgatási megfigyelőrendszerbe.

A modernizálásnak köszönhetően a logisztikai rendszer (LOMAS) most már valós időben képes az adatokat szolgáltatni.

A személyzet egyszerűen elindítja a LOMAS-on a következő palettázási megbízást, és az anyagmozgatási vezérlés és a LOMAS elintézi az adatkezelést. A palettákat látszólag „kaotikusan”, de valójában pontos terv szerint juttatja el a rendszer a STREMA-kötegelőgépeken át a nyomdagépekhez. A LOMAS és az anyagmozgás-vezérlés szolgáltatja az adatokat a nyomtató számára. A modernizálásnak köszönhetően minden palettát teljesen automatikusan lehet címkézni és a blokkraktárban elkönyvelni. Ezzel sokkal pontosabb lett a készletek nyilvántartása.

3. ábra A palettázó és kötegelő központot is VIPA-technológiával korszerűsítették

Üzemeltetési adatgyűjtés

Az egyes egységek mérőműszereit Profibuson csatlakoztatták. Több kapcsolóhelyiségben ET-állomásokat hoztak létre, amelyek az energiafogyasztással arányos frekvenciájú impulzusokat számlálják és rögzítik. A fogyasztási adatokat egy OPC-szerver hívja le és helyezi el Excel-táblázatba. Ezen a módon a fogyasztást időpontokhoz és fogyasztókhoz lehet kötni. A vízkezelő rendszerben részben meghagyták a meglévő S5-típusú rack-et. Itt egy CPU 317SN/NET-et használtak vezérlőnek, amelyhez a régi vezérlőmodulokat Profibus-adapterkártyával kötötték be.

A projekt során nehézséget jelentett a nagyon szűk időkeret. Az építést egyetlen hétvégén kellett lebonyolítani. A biztonság kedvéért a teljes átállási időszakban meghagyták annak a lehetőségét, hogy mindig vissza lehessen állni az S5-ös konfigurációra.

Összegzés

A VIPA SPEED7 CPU-k segítségével minden területen egységes megoldást lehetett létrehozni, ami hiánytalanul kielégítette a folyamatirányítási rendszer igényeit és – az Emig megelégedésére – megfelelt az árkövetelményeknek is. További előnyt jelent a Simatic Manager használatának lehetősége. A készleten tartás is előnyös, mivel magában foglalja a 317-es sorozat 315-ös modellekre való „downgrade”-jének lehetőségét is. Az Emig is nyugodt lélekkel támaszkodhat a jövőben is háttértámogatásra az átépítés során nyújtott segítség ismeretében.

Szerző: Robert Bauer – Emig GmbH & Co. KG, Mark Kohl – VIPA GmbH

[1] Az S5 és S7 a Siemens AG bejegyzett védjegye

VIPA Elektronik-Systeme GmbH

Hietzinger Kai 85 / 1.OG 1130 Wien

Magyar nyelvű kapcsolat: Allwinger Judit

E-mail: Ez az e-mail-cím a szpemrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát.

Tel.: +43 1 895 93 63-0

www.vipa.at

Még több VIPA

Címkék: SPEED7