Állapotalapú monitorozás

Megjelent: 2020. augusztus 11.

Egészségmonitor gépekre – Ingyenes tesztelési lehetőség!

Egészségmonitor gépekre – Ingyenes tesztelési lehetőség!

Az állapotalapú monitorozás (CbM – Condition-based Monitoring) a hordozható fitnesz eszközök Ipar 4.0 szerinti megfelelője. Az összekapcsolhatóság „robbanása” révén lehetőséggé vált a fizikai világ még soha nem látott mértékű megfigyelése, a fizikai folyamatok valós idejű, legapróbb részletekre kiterjedő vizsgálata, a berendezések és gépek öregedési folyamatának a megértése, ami az ipari rendszerek lényeges tényezője. Ez különösen azokon a területeken fontos – az olaj-, és gázipar, a szélenergia és az ipari folyamatok vezérlése –, ahol a berendezések beruházási költségei magasak, az állásidő költséges.

A nem tervezett állásidők óránként több ezer dollárba kerülhetnek. Egy 2017. évi tanulmány szerint a vállalatok – csak a leállások miatt – átlagosan 2 millió dollár veszteséget szenvedtek. A nem tervezett állásidő jelentősen költségesebb, mint a tervezett karbantartás, mivel a gépnek kikapcsolt állapotban kell lennie amíg diagnosztizálják, az alkatrészeket megrendelik, és a javításokat elvégzik. A gépek rendeltetésszerű folyamatos üzemeltetését és várható élettartamát olyan változók befolyásolják, mint a működési idő, a váltakozó terhelések, az üzemeltetési környezet, valamint a káros események. Az állapotalapú megfigyelés célja ezen hatások számszerűsítése, az azonnali figyelmet igénylő riasztások létrehozása, és a szükséges beavatkozások pontos előrejelzése. Természetesen minden gép különböző, és minden gép másképp öregszik, és az öregedési folyamat általában lassú és észrevehetetlen. Ha az idő múlásával nem keresünk aktívan apróbb változásokat, akkor az öregedés egy ideig észrevétlen maradhat. A hirtelen meghibásodás katasztrofális is lehet, a gép lekapcsolt állapotba kerül és javításra szorul. Ma már a végfelhasználók előzetes értesítést követelnek a meghibásodás bekövetkezéséről annak érdekében, hogy a leállási időt előre tervezhessék. Ezenkívül olyan jellemzőket keresnek a gépek finomabb változásaira, amelyek befolyásolhatják a végtermék – például a papír és a fémlemez – minőségét. A gépi kopás minél korábbi jelzésének igénye, valamint a gép kimeneti minőségére vonatkozó információk együttesen szükségessé teszik az érzékenyebb és mindenütt jelenlévő érzékelést. A mérési jellemzők szintén bővülnek olyan érzékelési lehetőségekkel, mint a hőmérséklet- és a rezgés-, kiegészítve akusztikus, motoráram- és feszültségméréssel. A mérőrendszerek egyesítésével átfogóbb kép alakul ki a berendezések állapotáról. Ez természetesen növeli a gépenkénti mérési csatornák számát. Az egyes méréseket nagyon jól kell szinkronizálni – például a rezgés x-, y- és z-tengelyes mérései közötti – összefüggések kimutatására. A szinkronizálási igény tovább növeli a rendszerek bonyolultságát.

A mérési csomópontok és módszerek növekvő elterjedése azt jelenti, hogy a kézi erőforrásokon alapuló ellenőrzési és mérési rutinok már nem képesek lépést tartani az igényekkel. A rendszereknek a gyár alapterületén és a távoli telephelyeken is telepíthetőknek kell lenniük, használva a meglévő vezetékes infrastruktúrát, vagy vezeték nélkül, nagy teljesítményű és biztonságos vezeték nélküli rendszereket. A terjedelmes és drága érzékelőknek és aggregátoregységeknek kisebbnek, olcsóbbnak és energiahatékonyabbnak kell lenniük, hogy illeszkedjenek ebbe a környezetbe. Új, pontos és magasabb szintű integrációjú megoldások léteznek mind az alkatrészek, mind pedig az alrendszerek szintjén, hogy a rendszerfejlesztők ezt a megnövelt érzékelőjövőt valósággá válthassák.

Adatgyűjtés

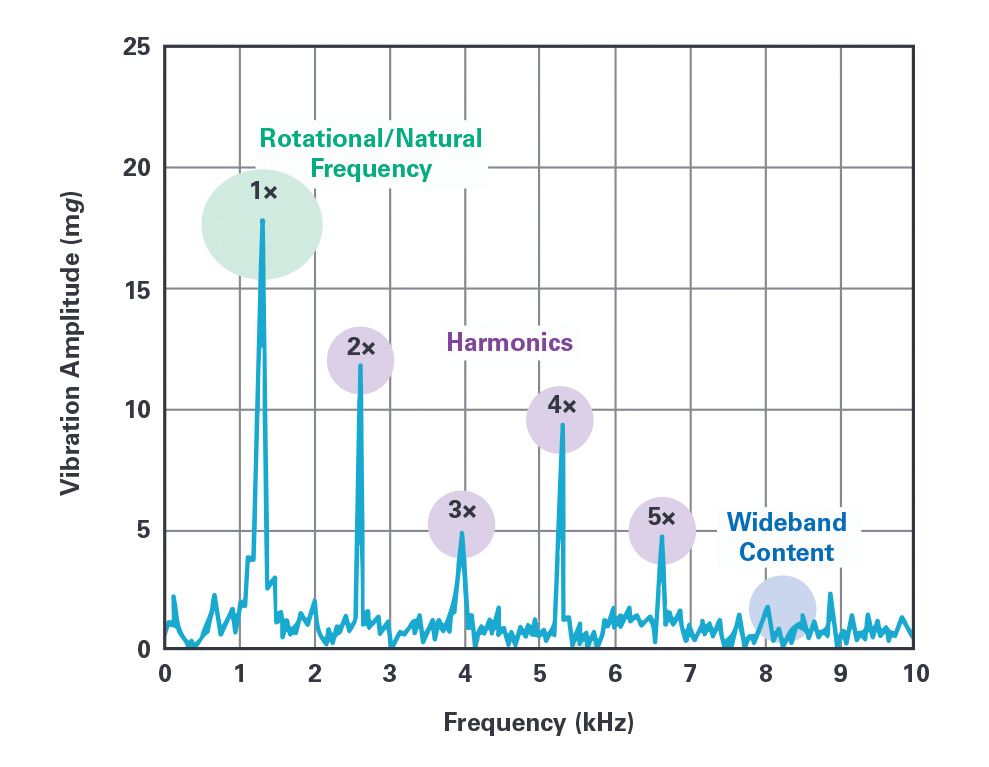

A gép elhasználódásának lehető legkorábbi észlelése érdekében szinte látni kell a jövőt. Az állapotfigyelő analitika területén ezt a rendszer legfrissebb változásainak keresésével lehet elérni, legyen az rendszerhőmérséklet, rezgés vagy akusztikus jel. Ezen kis változások érzékeléséhez olyan érzékelőkre és adatgyűjtő rendszerekre van szükség, amelyek a legkisebb észlelési szinteken is képesek egyértelműen látni a legapróbb változásokat még a magas vibráció vagy hőmérséklet szintjén is. Ehhez rendkívül magas dinamikatartományú jelfeldolgozó lánc szükséges – rendkívül alacsony zajú rendszerek, amelyek képesek nagy jelszint eltéréseket is kezelni. Például egy dugattyús szivattyú kezdődő kopásának észleléséhez szükség lehet a dugattyú végső lökethosszának 0,1 mm-es változásának észlelésére, ahol a dugattyú elmozdulása összességében 300 mm. Ahhoz, hogy ezt a változást észleljük a rendszerzajnak ennél legalább 10-szer kisebbnek kell lennie. Ez 1:300 000-es detektálási szintet, azaz 109 dB-t követel meg, ami 18 bites vagy annál pontosabb adatgyűjtő rendszert igényel. Egy másik szempont az, hogy ki kell terjeszteni az érzékelés sávszélességét. A motortengelyek és számos sebességváltó-rendszer jellemző rezgései viszonylag alacsony frekvenciásak, közel vannak a tengely forgási sebességéhez, vagy ennek kisszámú többszörösei.

A rendszerekben vannak más alkatrészek is, amelyek magasabb frekvenciájú tulajdonságokkal rendelkeznek. A magasabb frekvenciajellemzőjű alkatrészek – például gömb- és olajcsapágyak – kopásváltozásainak észlelésére az érzékelésnek képesnek kell lennie – a nagy felbontás és a nagy dinamikatartomány elérésére 10 kHz és 80 kHz közötti frekvenciákon.

Az érzékelőrendszer műszaki adatainak fontos követelménye a nagy dinamikatartomány (DR), valamint a rendkívül alacsony teljes harmonikus torzítás (THD) annak érdekében, hogy meg lehessen határozni a frekvenciatartomány-jellemzőket a rendszer rezgési profiljában. Ezekben a rendszerekben a legújabb precíziós széles sávszélességű szigma-delta (Σ-Δ) konvertereket alkalmazzák az analóg-digitális átalakításra. Vannak rendkívül pontos analóg-digitális konverterek, amelyek megfelelnek ezen rendszerek alapvető követelményeinek. Az ebbe a kategóriába tartozó konvertereket kiemelkedő dinamikatartomány és THD jellemzi (+108 dB DR és −120 dB THD), mindezt DC-től legalább 80 kHz-es sávszélességen, kombinálva a könnyű kezelhetőséggel, mint például analóg bemeneti előtöltési pufferek, integrált digitális szűrők és az eszközközi szinkronizálás a többcsatornás fázisillesztés érdekében. Mindezek a kulcsfontosságú elemek teszik ideálissá a legnagyobb teljesítményű állapotalapú monitorozást (CbM) adatgyűjtő rendszerek építésében. A teljesítményskálázási tulajdonságok lehetővé teszik ugyanazon fizikai hardver alkalmazását meghatározott teljesítményszinteken, ahol a dinamikatartomány vagy a sávszélesség a teljes energiához viszonyítva felcserélhető. A pontosság biztosítása DC-nél és szélesebb sávszélességnél lehetővé teszi a bemeneti csatornák számára a hőmérséklet, a feszültség és más DC vagy alacsony sávszélesség-érzékelés igényeinek megfelelését ugyanazon a platformon, ami egyszerűsíti az általános állapotfigyelő rendszer architektúráját és komplexitását. Egyetlen platform minden egyes CbM érzékelőtípusra.

1. ábra A berendezések ellenőrzése piezo-érzékelőkkel, kézi adatgyűjtéssel

Egyidejű mintavétel

Az állapotalapú rendszerekben szükséges az egyidejű mintavétel, hogy az időtartomány-adatok halmazai közötti fázisviszonyok megőrződjenek. Például két, egymásra merőlegesen elhelyezett vibrációs érzékelő alkalmazása lehetővé teszi a rezgési vektorok irányának és amplitúdójának felismerését. Ideális esetben az egyes érzékelők bemenetén a fázis késleltetéseket jól kell összehangolni, és figyelni kell a túlmelegedést. Azoknál az állapotalapú rendszereknél, amelyek tervezésénél még nagyobb rugalmasság szükséges a mintavételi sebesség, a sávszélesség vagy a teljesítmény skálázhatóságában, ott a SAR ADC termékek a legmegfelelőbbek. Ezek az eszközök magas dinamikatartományt és THD-t nyújtanak, és akár 2 MSPS átviteli sebességgel is rendelkeznek. Könnyű használatot lehetővé tevő funkciókat tartalmaznak, amelyek csökkentik a jelfeldolgozó lánc energiafogyasztását és komplexitását, és lehetővé teszik a nagyobb csatornasűrűséget. A nagyobb bemeneti impedanciájú konverterek kiszélesítik azon alacsony teljesítményű precíziós erősítők körét, amelyek ezeket az ADC-ket közvetlenül vezérlik, továbbra is elérve az optimális teljesítményt.

Annak érdekében, hogy a rendszerfejlesztők a lehető legnagyobb csatornasűrűséget érjék el a kompakt vagy elosztott adatgyűjtési csomópontokban, továbbá a termékek gyorsabb piacra kerülése érdekében a jelfeldolgozó μModule® termékeket a korábbinál magasabb szintű integrációval fejlesztették. Ezek a μModule® eszközök egyesítik az adatfeldolgozás tervezésében általánosan használt kulcsfontosságú elemeket egy kompakt integrált áramkörben.

A μModule® megközelítéssel az analóg és vegyes jelű alkotóelemek kiválasztásának, optimalizálásának és elrendezésének tervezési terhei átkerülnek a tervezőtől a chip-gyártókhoz, ami lerövidíti az általános tervezési időt, a rendszer hibaelhárítását, és végső soron lecsökkenti a forgalomba hozatalhoz szükséges időt. A kis méretű tokokban elhelyezett μModule® eszközök egyaránt jól alkalmazhatók elosztott alacsony csatornaszámú vagy magasabb csatornaszámú kompakt CbM rendszerekhez.

2. ábra Tipikus vibrációs frekvenciaeloszlás

Érzékelők

A széles dinamikatartomány, nagyobb sávszélesség és energiahatékonyság, valamint a magasabb csatornasűrűség biztosítása a jelfeldogozó lánc adatgyűjtési részében a CbM rendszerek tervezési kihívásainak csak egy részét célozzák meg. A hagyományos integrált elektronikai piezoelektromos (IEPE) rezgésérzékelők nagyok, terjedelmesek és költségesek, és általában viszonylag sokkal nagyobb feszültséget igényelnek, mint az adatgyűjtő rendszer. A közönséges piezoelektromos érzékelők −24 V-os egyszeri tápfeszültségen működnek, 2 mA-nél nagyobb áramfelvétellel, és nehéz fémtokban vannak elhelyezve. Mivel az érzékelő tápellátását általában az adatgyűjtő modul biztosítja, a csatorna sűrűségének növelése a dobozban a teljesítmény és az alkatrészsűrűség problémájává válik. Emellett szükség van vezeték nélküli akkumulátorral működő adatgyűjtési csomópontokra, a hagyományos piezo-vibrációs érzékelő már nem felel meg a jelfeldolgozás igényeinek.

A MEMS-alapú vibrációs és inerciaérzékelők megfelelnek e rendszerek követelményeinek. A legújabb nagy sávszélességű MEMS eszközök zaj- és sávszélesség-teljesítménye ideális a CbM alkalmazásokhoz, és ezt a teljesítményt kis méretű felületszerelt tokokban érik el, 20-szor alacsonyabb teljesítményszinttel, a hasonló IEPE érzékelőkkel összehasonlítva. A MEMS érzékelők mérete és teljesítményprofilja lehetővé teszi kis méretű, többtengelyű, elemmel működő rendszerek fejlesztését tartós és állandó állapotfigyeléshez.

Teljesítmény és összekapcsolhatóság

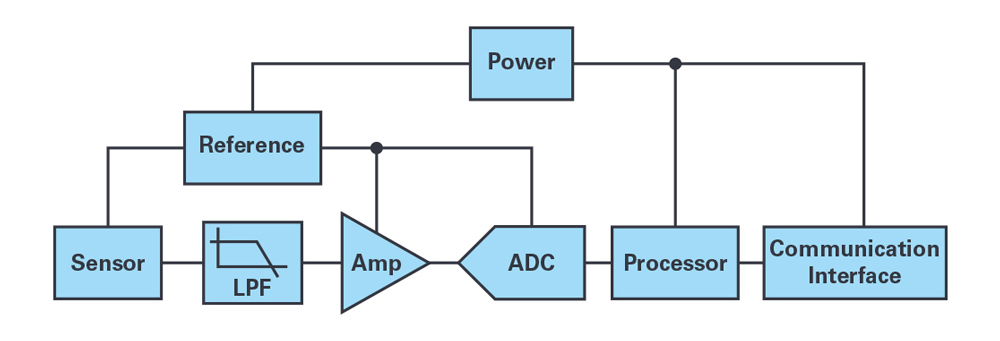

A megfigyelési feladat kulcsfontosságú eleme a gép hőmérsékletének, rezgésének vagy zajának érzékelése, és ennek digitális információvá alakítása, de ezek a részletek nem mutatják a teljes képet. Állapotfigyelő rendszerek felépítésénél nagy figyelmet kell fordítani a tervezésben szereplő összes analóg, digitális és vegyes jelű elemre. Az alacsony zaj eléréséhez az adatgyűjtési láncban nemcsak alacsony zajú érzékelők és analóg-digitális átalakító eszközök, hanem alacsony zajú teljesítménykialakítás is szükséges.

A rendszer alacsony fogyasztásának eléréséhez olyan tápegységekre van szükség, amelyek hatékonyan terhelik az akkumulátort vagy a terepi vezetékeket anélkül, hogy a tervezés bonyolultságát növelnék. Az összekapcsolhatóság igényei az adott alkalmazási környezettől függnek. Sok ipari létesítményben már kiterjedt huzalozás van a folyamatvezérléshez vagy a meglévő környezeti érzékeléshez, mint például a hőmérséklethez. Előfordulhat azonban, hogy a meglévő infrastruktúra nagy része nem képes megbirkózni a kiterjedt, állapotalapú megfigyeléshez szükséges nagy mennyiségű adattal és/vagy adatátviteli sebességgel.

Az egyik lehetséges megközelítés a meglévő kábelezés képességeinek javítása, további adatok hozzáadásával a meglévő funkciók befolyásolása nélkül. Például a HART® technológiát használják a diagnosztikai információk digitális formában történő hozzáadására a mindenütt jelen lévő 4–20 mA-es analóg interfészek segítségével. Ahol létezik Ethernet kábelezés, az ipari Ethernet(Industrial Ethernet) lehetővé teszi a determinisztikus és valós idejű irányítást, az ismert késleltetést a vezérlő alkalmazásokban, valamint a nagyobb sávszélességet, ahol rezgés- vagy FFT-adatokra van szükség. Több csomópont kialakítása is lehetővé válik minden egyes kommunikációs csatornán. Egy másik megközelítés az információ vezeték nélküli továbbítása. Ipari környezetben robusztus és biztonságos vezeték nélküli hálózatra van szükség. A legújabb intelligens MESH termékek a vezeték nélküli chipek és az előzetesen hitelesített NYÁK modulok lehetővé teszik az alacsony fogyasztású kommunikációt és 99,999%-nál nagyobb adatbiztonságot még durva, dinamikusan változó RF-környezetben is. Az állapotalapú megfigyelésnél ez azt jelenti, hogy garantált a hiba vagy az átmeneti események közlése a gazdaszervezettel, és a legrövidebb időn belüli reakció lehetséges.

Az állapotalapú monitorozás jövője

Az állapotalapú monitorozás feltétlen igénye a nagy tőkebefektetéssel járó berendezéseknél jelentkezik elsősorban – energia-, olaj-, gázipar –, ahol a nem tervezett állásidők közvetlen hatással vannak a termelési költségekre. Egyre fontosabbá válik azonban a gyárakban is, ahol proaktív megközelítésként alkalmazható a gépek karbantartására és egyúttal annak biztosítására is, hogy a gépek normál üzemben, problémamentesen állítsanak elő termékeket.

Ahogy a megfigyelési képességeknek az értéke nyilvánvalóvá válik, a technológiát egyre több gépen alkalmazzák a mindennapi használat folyamán – vonatokon, repülőgépekben, és autókban, végül mosógépekben és még kisebb eszközökben is láthatjuk majd az állapotalapú megfigyelést. A rendszerösszetevők gyártói az érzékelőt, vagy akár az egész csatornát egyetlen alkatrészbe. A motorok majd rezgés és áramérzékelés képességeket fognak tartalmazni, de ugyanez lesz igaz a csapágyakra és a sebességváltókra. Lesznek olyan önálló érzékelő-csomópontok, amelyek a mobilkészüléknek jeleznek majd – egy érzékelő a garázsajtón, hogy figyelmeztessen, mielőtt az autó bennragadna.

A legkülönfélébb lehetőségeknél felmerülő érzékelés iránti egyre növekvő igény kielégítésére a berendezésgyártóknak platformmegközelítést kell alkalmazniuk, ahol egy kisebb platformkészlet minél változatosabb igényeket képes kiszolgálni. A mérési csatornáknak különféle típusú érzékelőket kell kezelniük, hogy a rack-rendszerű készülékeket újból fel lehessen építeni az érzékelők különböző kombinációihoz. Kisebb berendezéseknél a rendszereket különféle teljesítményprofilokra kell adaptálni, hogy ugyanazt a megfigyelő-csomópontot lehessen használni mosógépben vagy akkumulátorral működtetett szerszámban.

3. ábra A μModule® felépítése 3D-ben

Következtetés

Az állapotalapú monitorozás célja a gépek „egészségi állapotának” számszerűsítése a különböző mérhető paraméterek érzékelésével a gépeken belül. A mérések pontosságának és érzékenységének növelése, valamint a monitorozó berendezés méretének, súlyának és teljesítményének csökkentése lehetővé teszi az érzékelés gyárakba telepítését.

Ha pedig a gyárnak létezik egy egészségügyi monitorja – egy „fitneszkövető” –, akkor az új, magasabb szintű betekintést nyújt a termelőegység működésébe. A vezetők értesítést kapnak a gép működésében bekövetkező apró változásokról, és ezekkel az információkkal időbeni és megalapozott döntéseket hozhatnak.

A karbantartás előzetes ütemezése – és csak a szükséges gépekre vonatkozóan – jelentősen csökkentheti a karbantartási költségeket.

A meghibásodás utáni telefonhívás és a műszaki ügyelet költségei nullára csökkenthetők. A beruházási berendezések költségei is jelentősen csökkenthetők a gyár jobban szabályozott jellege miatt.

A kopott alkatrészek korábbi észlelése és cseréje védi a gépek általános állapotát. A szorosabb figyelemmel követés csökkenti a katasztrófák és kudarcok előfordulását. A berendezések élettartama meghosszabbítható, az élettartam végéig tartó gondos kezelésnek köszönhetően.

A gyári végtermék előállítási költségei is csökkenthetők. A gép egészségi állapotának megismerésével lehetőség nyílik a gépek tűréseinek ellenőrzésére, ami által a végtermék minősége sokkal egyenletesebbé válik. A gépekhez nem köthető vagy hirtelen leállás előfordulása csökken, ezért a termék újrahasznosítása és pazarlása csökken.

4. ábra Egy tipikus precíziós adatgyűjtési jellánc blokkdiagramja

Hogyan segít az Analog Devices a probléma megoldásában

Az Analog Devices, Inc. (ADI) tisztában van azon partnerei érzékelési és mérési igényeivel, akik maximalizálni akarják telepített berendezéseik hatékonyságát és élettartamát, vagy akik ezeket a mérési és elemzési megoldásokat kínálják a végfelhasználóiknak. Az állapotalapú monitorozás által megkövetelt érzékelési és mérési feladatok az ADI-től elérhető kombinált technológiai megoldással megoldhatók alkatrészszinten, amint azzal a legtöbb partner tisztában van. Az integráció magasabb szintjén, a jelfeldolgozó μModule® és a teljesítmény μModule® termékek a gyorsabb megvalósítás lehetőségét nyújtják az ügyfelek termékei számára a prototípus elkészítéséhez vagy egy életképes termék megtervezéséhez.

Az ADI biztosítja a teljes jelfeldolgozó láncot, az alacsony teljesítményű MEMS érzékelőktől, a nagy teljesítményű és energiahatékony adatátalakítóktól a vezeték nélküli csatlakoztathatóságig és az energiamenedzsment-megoldásokig. Az ADI technológia továbbra is a legjobb teljesítménylehetőségeket kínálja a központi rack-alapú rendszerekhez, valamint az elosztott monitorozási csomópontok igényeinek kielégítésére. Az adatok az analóg világban születnek, és az Analóg Devices cég mindig élen járt abban, hogy értelmezze ezt a világot, hogy valódi, értelmes és hasznos információvá alakítsa át.

Az Analóg Devices állapotalapú monitorozási megoldásait illetően látogasson el az analog.com/cbm webhelyre.

További műszaki és kereskedelmi információkat az Analog Devices hivatalos hazai forgalmazójától, az Arrow Electronics Hungary-től kaphatnak.

Szerző: Stuart Servis – Senior Applications Engineer, Analog Devices

Arrow Electronics Hungary

1138 Budapest, Váci út 140.

Bihari Tamás

Senior Field Application Engineer

E-mail: Ez az e-mail-cím a szpemrobotok elleni védelem alatt áll. Megtekintéséhez engedélyeznie kell a JavaScript használatát.

Tel.: +36 30 748 0457