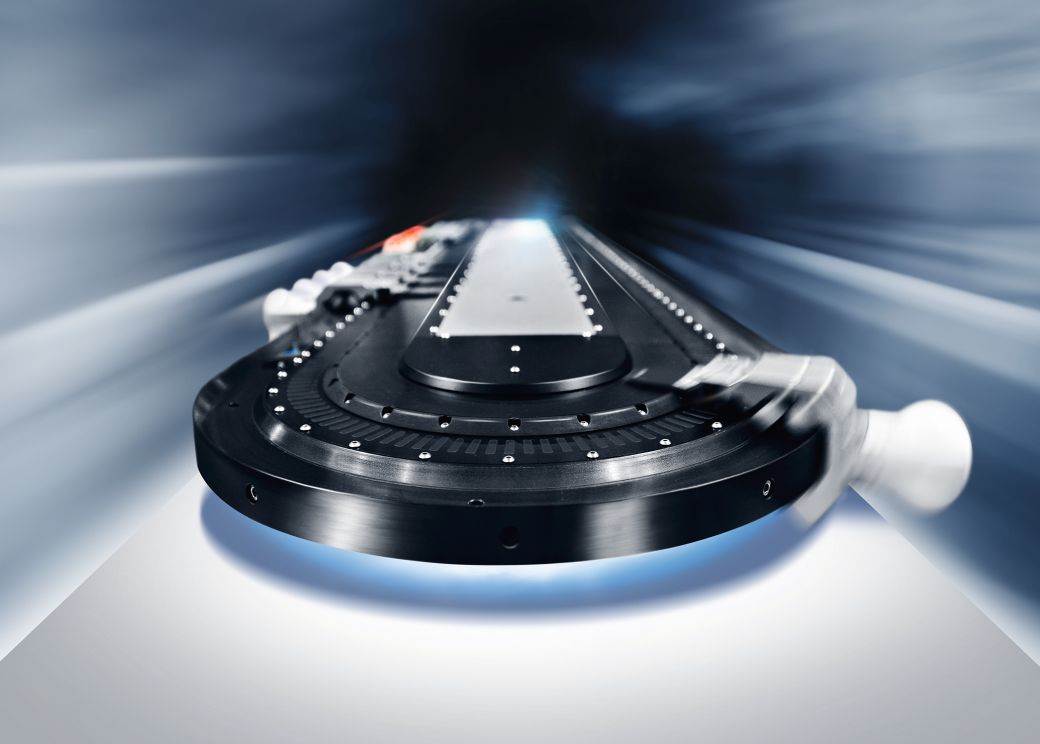

Bonyolult mechanikát helyettesít a szoftver a Beckhoff XTS lineáris szállítórendszerében

Megjelent: 2016. február 09.

A Beckhoff XTS lineáris szállítórendszere új lehetőség a kompakt és nagy dinamikájú berendezések megvalósítására. A gépészeti úton szinte megoldhatatlan, vagy jelentős ráfordítást igénylő mozgásvezérlési rendszerek szoftveresen kényelmesen és rugalmasan kivitelezhetők. Cikkünk az XTS lineáris szállítórendszer széles körű alkalmazási lehetőségeit mutatja be a Beckhoff kiállításokra készült bemutató-alkalmazásain keresztül.

A Beckhoff XTS lineáris szállítórendszere új lehetőség a kompakt és nagy dinamikájú berendezések megvalósítására. A gépészeti úton szinte megoldhatatlan, vagy jelentős ráfordítást igénylő mozgásvezérlési rendszerek szoftveresen kényelmesen és rugalmasan kivitelezhetők. Cikkünk az XTS lineáris szállítórendszer széles körű alkalmazási lehetőségeit mutatja be a Beckhoff kiállításokra készült bemutató-alkalmazásain keresztül.